පෙරහන් පද්ධතිය යන්ත්ර සඳහා ඉතා අත්යවශ්ය වන අතර සමහර ඒවා දැනටමත් කර්මාන්ත ශාලාවෙන් පැමිණේ. නමුත් වැඩ කිරීමේ කොන්දේසි පුළුල් ලෙස වෙනස් වන අතර විශාල යන්ත්ර සම්බන්ධයෙන් ගත් කල, ඒවා ආන්තික තත්වයන් සමඟ සම්බන්ධ වීම ඉතා සුලභ වේ. පාෂාණ දූවිලි වලාකුළු වල ගිලී ඇත.- පතල් කැණීමේදී මෙන්-සහ කෘෂිකාර්මික හා වන වගා යන්ත්රවල පස හෝ එන්ජින් දහනයෙන් ඇතිවන සබන් අපද්රව්ය- ට්රක් රථ සහ බස් රථවල මෙන්- කාලගුණය සහ ක්රියාකාරිත්වය හේතුවෙන් මෙම වත්කම් සඳහා අසීමිත ඉල්ලුමක් පවතී.

පද්ධතිය විශිෂ්ට මට්ටම්වලින් ක්රියාත්මක වන බව සහතික කිරීම සඳහා, විවිධ පෙරහන් පද්ධති තිබීම අත්යවශ්ය වේ. මතුපිට පෙරහනක් සහ ගැඹුර පෙරහනක් අතර වෙනස කුමක්ද සහ ඔබේ ප්රතිඵල ලබා ගැනීමට උපකාර කිරීම සඳහා එක් එක් පෙරහන ඉටු කරන කාර්යභාරය පහතින් සොයා ගන්න.

මතුපිට පෙරහන යනු කුමක්ද?

විශාල යන්ත්ර සඳහා පෙරහන් යනු විවිධ තරල ප්රවාහ පද්ධතිවලට සම්බන්ධ උපාංග බව අපි දැනටමත් දනිමු: වාතය, ලිහිසි තෙල් සහ ඉන්ධන. මේ අනුව, පෙරීමේ ක්රියාවලිය ඵලදායී ලෙස සිදුවීමට නම්, පෙරීමේ මාධ්යයක්, එනම්, දූෂිත අංශු රඳවා ගන්නා මූලද්රව්යයක් අවශ්ය වේ.

පෙරහන් මූලද්රව්ය සෑදෙන ද්රව්ය වර්ග කිහිපයක් තිබේ: සෙලියුලෝස්, පොලිමර්, ෆයිබර්ග්ලාස්, ආදිය. ද්රව්යය අරමුණ මත රඳා පවතී. උදාහරණයක් ලෙස දහන එන්ජින්වල ලිහිසි තෙල් පෙරීමේදී කඩදාසි පෙරහන් භාවිතය සුලභ වේ. අනෙක් අතට, ක්ෂුද්ර පෙරීමේදී, වීදුරු මයික්රෝෆයිබර් විශාල ප්රමාණයක් භාවිතා වේ.

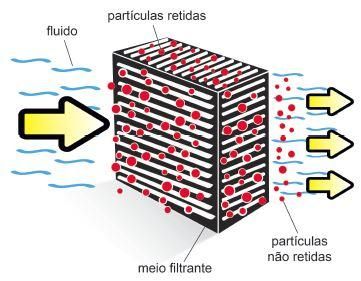

කෙටියෙන් කිවහොත්, පෙරීම යනු සිදුරු සහිත ද්රව්යයක් හරහා ද්රවයක් හෝ වායුවක් බලහත්කාරයෙන් ගමන් කර එහි අත්හිටුවන ලද ඝන ද්රව්ය ඉවත් කිරීමේ ක්රියාවලියයි. පෙරහන් මාධ්යයේ ඝණකම නිස්සාරණය කළ යුතු අංශුවල අංශු ප්රමාණයට සමාන නම්, ද්රව්යය පෙරහන් මතුපිට සිරවී ඇති බැවින් එම ක්රියාවලිය මතුපිට පෙරීම ලෙස හැඳින්වේ. මෙම ආකෘතියේ වායු පෙරහන් සොයා ගැනීම ඉතා සුලභ වේ.

මතුපිට පෙරීමේ තවත් සාමාන්ය උදාහරණයක් වන්නේ පෙරහන් ය. මෙම අවස්ථාවේ දී, අංශු මතුපිට සිරවී, කේක් සාදමින් කුඩා අංශු පෙරහන් ජාලය හරහා ගමන් කිරීමට ඉඩ සලසයි. මතුපිට පෙරහන් වල ආකෘති කිහිපයක් තිබේ.

ගැඹුර පෙරහන යනු කුමක්ද?

මතුපිට පෙරහනට ප්රතිවිරුද්ධව, ගැඹුරු පෙරහනෙහි, ඝන අංශු ප්රධාන වශයෙන් පෙරහන් මාධ්යයේ සිදුරු තුළ තැන්පත් වීමෙන් වෙන් කරනු ලැබේ, ඒවාට ඇතුළත් විය හැක්කේ:

1. ගොරෝසු ධාන්ය ඇඳක් (උදාහරණයක් ලෙස, 0.3 සිට 5 mm දක්වා ගැඹුරු වැලි තට්ටුවක්).

2. තන්තු වල සෙන්ටිමීටර කිහිපයක තට්ටුවක් (උදාහරණයක් ලෙස දුම්මලවලින් මුද්රා තබා ඇති කාට්රිජ් පෙරහන්).

3. මිලිමීටර කිහිපයක් ඝනකම ඇති කොළ (උදාහරණයක් ලෙස, සෙලියුලෝස් වලින් සාදන ලද පෙරහන් මාධ්ය).

4. ප්රධාන පෙරහනට කැටිති ආධාරක තට්ටුවක් (උදාහරණයක් ලෙස පූර්ව ආලේපන ස්ථරය).

මේ ආකාරයට, පෙරහන් මාධ්යයේ ඝණකම, ගැඹුර පෙරහන් සම්බන්ධයෙන් ගත් කල, පෙරහන් කළ යුතු අංශුවේ ප්රමාණයට වඩා අවම වශයෙන් 100 ගුණයකින් වැඩි වේ. ඒවා වයර් කාට්රිජ්, තන්තු එකතු කිරීම්, සිදුරු සහිත ප්ලාස්ටික් සහ සින්ටර් කළ ලෝහ විය හැකිය. එබැවින්, ගැඹුර පෙරහන් සෑදී ඇත්තේ ඉතා කුඩා කැටිතිමිතිකයේ අහඹු මයික්රෝෆයිබර් ජාලයක් මගිනි, ක්ෂුද්ර අංශු රඳවා ගැනීමේ මට්ටමට. මෙම ලක්ෂණය මඟින් පෙරීම මතුපිට පමණක් නොව, සියලුම පෙරහන් මාධ්ය හරහා ගැඹුරින් සිදුවන බව සහතික කරයි. මෙය, අනෙක් අතට, පොලිමර්, සෙලියුලෝස් හෝ ෆයිබර්ග්ලාස් වලින් සමන්විත විය හැකිය, වෙන් කරන ලද හෝ සංයුක්ත කර ඇත.

මේ අනුව, ගැඹුරු පෙරීමේදී, දූෂක ද්රව්ය උපාංගය තුළ ඇති "ලිබ්රින්ත්" වර්ගයක් හරහා ගමන් කරන අතර, පෙරහන් දැල සෑදෙන අන්තර් සම්බන්ධිත මයික්රෝෆයිබර් වල පැටලී යයි. බොහෝ ගැඹුර පෙරහන් විවිධ ඝනකම් වලින් නැමුණු කඩදාසි වන අතර, එමඟින් සමාන ප්රමාණයේ මතුපිට පෙරහන් හා සසඳන විට එකම අවකාශයේ විශාල පෙරහන් මතුපිටක් නිර්මාණය වේ.

මෙය ගැඹුර පෙරහනෙහි ප්රධාන වාසියයි, මන්ද එය සංතෘප්ත වීමට (අවහිර වීමට) වැඩි කාලයක් ගතවනු ඇත. ගැඹුර පෙරහන තුළ, පෙරහන් කේක් සෑදී ඇති අතර, නිෂ්පාදන ක්රියාවලියේදී අවහිර වීම, කාන්දු වීම හෝ අසාර්ථක වීම වැළැක්වීම සඳහා එය වරින් වර ඉවත් කළ යුතුය. පෙරහන සන්තෘප්තියට ළඟා වන තෙක් පයි සෑදේ. සමහර ඉන්ධන පෙරහන් මාදිලිවල, ඒවා සම්පූර්ණයෙන්ම වෙනස් කිරීමට පෙර සම්පීඩිත වාතය හෝ ඩීසල් තෙල් සමඟ කිහිප වතාවක් පිරිසිදු කළ හැකිය.

ඔවුන් අතර වෙනස කුමක්ද?

අවස්ථා දෙකේදීම, සම්බන්ධ වන භෞතික ක්රියාවලීන් වන්නේ: සෘජු අන්තර්ග්රහණය, අවස්ථිති බලපෑම, විසරණය සහ අවසාදිතකරණය. කෙසේ වෙතත්, මතුපිට පෙරහනෙහි, පෙරහන් යාන්ත්රණයන් ගැටීම හෝ පෙරීම වේ. ගැඹුරු පෙරහනෙහි දී, එය පැටලීමකි.

ගැඹුර පෙරහන් සෑම විටම වඩා හොඳින් පෙනෙනු ඇතත්, කුමන පෙරහන වඩාත් සුදුසු දැයි ඇඟවීම සිද්ධියෙන් අවස්ථාවට වෙනස් වේ. එය වඩාත් දියුණු තාක්ෂණයක් බැවින්, හයිඩ්රොලික් පද්ධති වැනි දූෂණයට වඩාත් සංවේදී පද්ධති සම්බන්ධයෙන් ගැඹුර පෙරහන් යෙදීම වඩාත් නිර්දේශ කෙරේ.

පළ කිරීමේ කාලය: ඔක්තෝබර්-18-2023